De “radermaker” of “raommèker”.

Reeds meer dan vijftig jaren “verleden tijd”. Tot omstreeks 1950 reden er in onze streken de zware boerenwagens, die de bieten naar de fabrieken brachten, de rijke graanoogst de schuren binnenreden, de mesthopen naar de velden voerden en nog enkele andere vrachten deden. Er waren ook de vele karren, van allerlei soort, de “bolderkèr”, de “geljot”, de “berkein”, de “klitsjé”. . . . . . . Er waren ook de koetsen van de rijkere klasse, van de kasteelheren en van de herenboeren, maar ook van dokters en andere beroepslui. Wij kenden ook de wagens van brouwerijen en bierhandelaren. Zonder de hand- en stootkarren te vergeten en vele andere voertuigen van nevenberoepen. En er was de kruiwagen.

Al deze genoemde rijtuigen werden voortgereden op houten wielen met een ijzeren reep er rond. En tot de komst van de wagens of karren op luchtbanden en het geleidelijk verdwijnen van het paard en de komst van de “tracteur”, dienden deze raderen ook gemaakt of hersteld te worden, in grote hoeveelheden en dat was dan het werk van de “raomèker”, een volwaardig beroep.

In onze dorpen was dat de gekende familie Dessart, vader Bèr – Lambert, want hij had nog een zoon Bèr, maar dan Hubert – maar het zijn dan zijn zonen, die wij beter gekend hebben, Mon, Guillaume, Jef, Frans en Bèr, de zoon dus. de raommèker. Zij werkten vele jaren samen met pa Bèr op de Steenweg, waar later Guillaume verder werkte in zijn gekende schrijnwerkerij, aan het straatje dat naar Opheers leidt.

In Gutschoven had men de gebroeders Machiels, Toine en Camille als gekende “raomèkers”.

Bij de overgang naar de tractoren en de wielen op luchtbanden verminderde en verdween stilaan de vraag naar het klassieke houten wiel en werd hun beroep uitgeoefend in combinatie met de schrijnwerkerstiel en dan na het verdwijnen van de “raoren”, werden zij volwaardige schrijnwerkers.

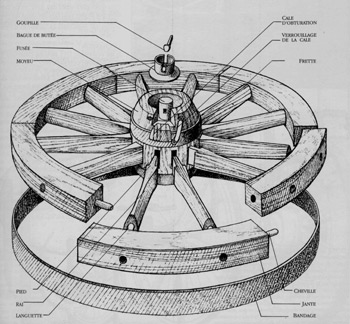

De constructie van het wiel en de vele soorten ervan :

Op een eerste tekening zien wij het wiel van een kruiwagen, het lichte wiel van een stootkar en dan het uiterst zware wiel van de “ossewagen”. Met tussen deze 3, al de andere soorten.

Op een eerste tekening zien wij het wiel van een kruiwagen, het lichte wiel van een stootkar en dan het uiterst zware wiel van de “ossewagen”. Met tussen deze 3, al de andere soorten.

Het houten gedeelte van het “rad” om te beginnen : de getailleerde tekening geeft duidelijk aan hoe een wiel in mekaar gestoken werd. Eenvoudig zo te zien, doch elk stuk moest toch één voor één uit een stuk hout kunstig gemaakt worden. Zoveel delen, die moesten gezaagd, geschaafd of geraspt worden.

De spaken, die volgens de grootte en de zwaarte van het wiel, allen identiek en uit een stuk gezaagd hout, bijgeschaafd werden om die sierlijke vorm te krijgen. Op de uiteinden ervan werden “pennen” gemaakt, om de “pen en gat”-verbinding te maken. Het uiteinde dat aan de kant van de as, de “moyeu” van het wiel moest passen (voet-pied genaamd) en dan aan het andere eind, dat sierlijk einde “potlood”-vormig uiteinde (tong-languette) dat in het gat van de “jante” moet passen.  De “jante” of velg bestaat uit verschillende delen om de omtrek te bepalen. Deze stukken werden gemaakt volgens een “mal” vorm, die hoorde bij het gereedschap, van zoveel verschillende als er wielomtrekken waren. Bemerk ook dat die verschillende stukken ook met pen en gat in mekaar worden gepast.

De “jante” of velg bestaat uit verschillende delen om de omtrek te bepalen. Deze stukken werden gemaakt volgens een “mal” vorm, die hoorde bij het gereedschap, van zoveel verschillende als er wielomtrekken waren. Bemerk ook dat die verschillende stukken ook met pen en gat in mekaar worden gepast.

Dan de “moyeu”, de centrale as, de “dom” van het “raod” is een staaltje van een kunstig werk. Ik liet me vertellen (door Bèr van Mon) dat het maken van dit stuk een hele installatie vroeg. Het was een soort draaibank. Het af te draaien stuk werd in de werkplaats zo geplaatst dat men er beitels tegen plaatste om het stuk af te draaien en het stuk gedraaid werd door een mechanisme dat van boven op de zoldering aangedreven werd door 2 mensen. Later zal dat misschien wel met andere middelen aangedreven zijn. Het gat, de asopening werd op dezelfde manier geboord.

Bemerk op de detailtekening ook de speciale ring, die de as afsluit, met een speciale verankering. Alles is even vernuftig en functioneel bedacht.

De houtsoorten zijn ook speciaal gekozen : de olm voor de as, hij splijt of klieft niet, zelfs uitgehold door de openingen voor de spaken, de eik voor de spaken omwille van zijn grote weerstand en sterkte en tenslotte essenhout een weinig buigzaam, voor de velgstukken.

En dan moesten al die delen in mekaar gepast worden, zonder nagel of lijm. Merk op de foto de wijze van aanspannen, aantrekken van elk onderdeel tot het een mooi geheel en afgewerkt wiel zal vormen.

Het wiel aldus volledig klaar zijnde, dient er nog een “reep” op geplaatst te worden. Hiervoor komt de smid erbij te pas. Voor een zwaar wiel is dat een plat ijzer van 10 cm breed bij ongeveer 2 cm dikte, dat mooi cirkelvormig gesmeed wordt en aan mekaar “geweld” wordt. Dit wil zeggen niet gelast, doch  aldus aan mekaar gesmeed. De omtrek van de reep is een weinig kleiner dan de omtrek van het wiel.

aldus aan mekaar gesmeed. De omtrek van de reep is een weinig kleiner dan de omtrek van het wiel.

De reep wordt nu in een ringvormig vuur rood gestookt en zet ongeveer 1 cm per meter lengte uit. De reep wordt rond het wiel gedaan en met water afgekoeld. Ik was er in mijn jonge jaren dikwijls bij als dit spektakel zich afspeelde. Bij “Lowie” de smeed bij ons op de hoek van de straat stonden dan vele emmers waters klaar om de roodgloeiende reep af te koelen. Indrukwekkend met een enorme rookontwikkeling. Sommigen hadden een grote bak waarin de afkoeling gebeurde. De reep er goed op zijn plaats opzittend, werd alzo gans de houten constructie in mekaar getrokken en kon het “rad” gaan draaien en de wagen (kar) gaan rijden.

Heimwee naar die tijd …… mensen !

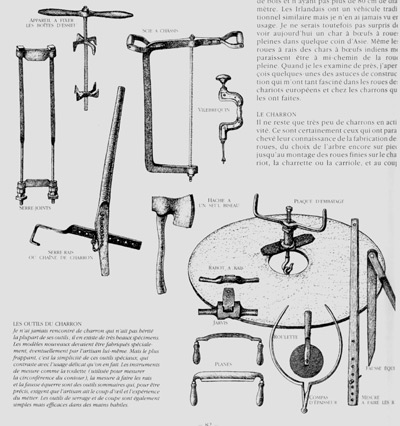

Nog een afbeelding met een resem gereedschap van de radermaker, de “raommèker”.

Graag van aandachtige bezoekers, nog de namen van radermakers uit andere dorpen.